Gummi-Lexikon

Wissen aus der Gummi-Welt.

Unser Gummi-Lexikon ist ein kleines Nachschlagewerk zu Begriffen aus der Welt der Elastomerbranche. Es widmet sich den verschiedensten Elastomeren und Spritzgusstechniken, die in der Herstellung und Verarbeitung dieser Materialien zum Einsatz kommen.

Die Bedeutung von Elastomeren ist in heutigen Industrieanwendungen nicht mehr wegzudenken. Diese Materialien sind nicht nur wesentliche Bestandteile zahlreicher Alltagsgegenstände, sondern spielen auch eine zentrale Rolle in Hightech-Anwendungen, von der Automobil- und Luftfahrtindustrie bis hin zur Medizin- und Elektronikbranche wie auch den Bereichen der Halbleiterproduktion und Wasserstofftechnologie. Sie sind zu unverzichtbaren Werkstoffen geworden.

Unser Lexikon bietet Ihnen Informationen zu den unterschiedlichsten Gummi-Mischungen und deren chemischen und physikalischen Eigenschaften. Zudem werden Technologien im Bereich des Spritzgusses erläutert, einschließlich der Verfahrenstechniken, die zur effizienten und präzisen Herstellung von Gummiformteilen und Gummi-Verbundteilen verwendet werden. Und bei der Auswahl eines geeigneten Elastomers hilft Ihnen zusätzlich unser Gummi-Kompass® weiter.

- Ihre Suche nach "" ergab Treffer. Reset

- Bitte geben Sie einen Suchbegriff ein.

Acrylnitril-Butadien-Kautschuk (NBR)

Durch die Copolymerisation von Acrylnitril und Butadien erhält man beim Acrylnitril-Butadien Kautschuk (Nitrilkautschuk) eine außergewöhnlich gute Mineralöl- und Kraftstoffbeständigkeit, sowie einen geringen Druckverformungsrest. NBR ist somit der ideale öl- und kraftstoffbeständige Dichtungswerkstoff. NBR-Kautschuk ist allerdings sehr schlecht ozonbeständig.

NBR ist für die Härtebereiche Shore A 30-95 erhältlich.

Anwendungsgebiete: öl- und kraftstoffbeständige Dichtungen, Membranen, Schläuche.

AdBlue®

AdBlue® ist eine wässrige, farb- und geruchlose Harnstofflösung, bestehend aus 32,5 Prozent hochreinem, kristallinem Harnstoff und 67,5 Prozent demineralisiertem Wasser. Mit der Harnstoff-Lösung wird der Ausstoß von Stickoxiden (NOx) bei Dieselmotoren um bis zu 90 Prozent reduziert. Die wasserklare Flüssigkeit wird in den Abgasstrang eingespritzt und führt zu einer selektiven katalytischen Reaktion (SCR). Stickoxide und Ammoniak werden dabei zu unschädlichem Wasser und Stickstoff umgewandelt.

Butyl-Kautschuk (IIR)

Butylkautschuk hat gegenüber NR und anderen Synthese-Kautschuken eine sehr geringe Durchlässigkeit für Luft, Wasserdampf und andere Gase. Weitere Vorteile sind außerdem die gute Beständigkeit gegen Wärme, Sauerstoff, Ozon und Chemikalien.

IIR ist für die Härtebereiche Shore A 30-80 erhältlich.

Anwendungsgebiete: überall dort, wo geringe Gasdurchlässigkeit und gute Hitze- und Alterungs-beständigkeit verlangt werden, wie z.B. bei Autoschläuchen, Innenlagen schlauchloser Reifen, Säureschutzauskleidungen, Dichtungen und Membranen usw. Weitere Einsatzmöglichkeiten in der Kabelindustrie sowie für elektrische Isolierungen.

Chloropren-Kautschuk (CR)

CR ist in der Praxis sehr oft unter Handelsnamen wie z.B. Neoprene (DU PONT) geläufig. CR besitzt ein recht ausgeglichenes Eigenschaftsbild. Durch entsprechende Schutzmittel kann eine recht gute Ozon- und Alterungsbeständigkeit und eine befriedigende Ölbeständigkeit erreicht werden. Auch „ungefüllt“ können mit CR im Gegensatz zu NR und den sonstigen Synthesekautschuk-Typen hohe mechanische Werte erzielt werden. CR ist infolge seines hohen Chlorgehaltes gut flammwidrig. Er brennt innerhalb einer Flamme, verlischt jedoch, wenn die Flamme entfernt wird.

CR ist für die Härtebereiche Shore A 25-90 erhältlich.

Anwendungsgebiete: Überall dort, wo gute Flammwidrigkeit, gute Alterungseigenschaften sowie Chemikalienbeständigkeit gefordert werden, z.B. Transportbänder, Dichtungen, Schläuche, Walzenüberzüge, Behälterauskleidungen.

Chlorsulfoniertes Polyethylen (CSM)

Chlorsulfoniertes Polyethylen wird durch die chemische Behandlung von Polyethylen mit gasförmigem Chlor und Schwefeldioxid hergestellt. Hierbei entsteht aus dem steifen, thermoplastischen Polyethylen ein flexibler, vulkanisationsfähiger Kautschuk. Analog dem Chloropren-Kautschuk (CR) führt das Chlor im CSM-Kautschuk zu einer guten Flammwidrigkeit und guten Mineralölbeständigkeit. CSM wird von der Fa. DuPont unter dem Handelsnamen „Hypalon“ vertrieben.

CSM ist für die Härtebereiche Shore A 45-90 erhältlich.

Anwendungsgebiete: Kabelummantelungen, säurebeständige Schläuche, Behälterauskleidungen, Dichtungen, Membranen.

Compression-Molding-Verfahren (CM)

Das Compression-Molding- oder Press-Verfahren ist das traditionelle Verfahren zur Herstellung von Gummiformteilen. Eine dem Fertigteil entsprechende Menge der unvernetzten Kautschukmischung wird meist manuell in eine beheizte Vulkanisierform eingebracht.

Die Form wird dann unter Druck in einer Presse verschlossen. Durch den Pressdruck und die Temperatur erweicht die Mischung, fließt und füllt den Formteil-Hohlraum (Nest) aus. Bei Temperaturen von 140-200°C erfolgt die Vulkanisation der Kautschukmischung. Das vulkanisierte (vernetzte) Formteil wird dann heiß entnommen. Das CM-Verfahren erfordert im allgemeinen gegenüber dem Injection-Molding-Verfahren (IM, Spritzgieß-Verfahren) deutliche längere Heiz-zeiten, da die Erwärmung der kalt eingelegten Kautschukmischung auf die Vernetzungstemperatur ausschließlich von der Formwandung her erfolgt. Eine Weiterentwicklung des CM-Verfahrens ist das Compression-Transfermolding-Verfahren (CTM).

Compression-Transfermolding-Verfahren (CTM)

Das Compression-Transfermolding-Verfahren (CTM) ist ein Spritzpress-Verfahren bei dem die im oberen Teil einer Vulkanisierform eingelegte Kautschukmischung beim Zufahren der Presse durch Kanäle in die Formnester eingespritzt (transferiert) wird. CTM-Vulkanisierformen sind dreiteilig aufgebaut (Ober, Mittel-, Unterteil).

Gegenüber dem Compression-Molding (CM) oder Pressverfahren verkürzen sich die Vulkanisationszeiten, da die Kautschukmischung durch die beim Einspritzen in die Nester auftretende Friktionswärme zusätzlich erhitzt wird. Die im oberen Teil der Form befindliche Transfer-Einheit kann beim CTM-Verfahren auch über das Spritzaggregat einer Spritzgießmaschine gefüllt werden. Man spricht dann vom Injection-Transfermolding- Verfahren (ITM).

Transfermolding-Verfahren eignen sich besonders gut zur Herstellung von kleinen Gummiformteilen in Formen mit vielen Nestern. Ein Nachteil des CTM- oder ITM-Verfahrens ist die hohe Abfallmenge an ausvulkanisiertem Elastomermaterial in der Transfer-Einheit. Durch den Einsatz von Transfer-Molding-Kaltkanälen kann die Abfallmenge jedoch erheblich reduziert werden.

DIN ISO 3302-1

Toleranzen für Gummiformteile

Gummiformteile werden nach der DIN ISO 3302-1 toleriert. Man unterscheidet 4 Toleranzklassen von M1 (fein) bis M4 (grob). In Abhängigkeit von der Pressrichtung der Form unterscheidet die Norm außerdem zwischen an die Form gebundenen Maßen (F) und an den Formschluss gebundenen 2-Komponenten-Haftsystem Maßen (C). Verfahrensbedingt sind die an den Formschluss gebundenen Maße (C) größer toleriert als die an die Form gebundenen Maße (F).

Technische Gummiformteile werden üblicherweise nach der Toleranzklasse M3 (mittel) toleriert.

| Nennmaß | Toleranzklasse M1 (sehr fein) | Toleranzklasse M2 (fein) | Toleranzklasse M3 (mittel) | Toleranzklasse M4 (grob) | ||||

|---|---|---|---|---|---|---|---|---|

| über | bis | F | C | F | C | F | C | F + C |

| 0 | 4,0 | ± 0,08 | ± 0,10 | ± 0,10 | ± 0,15 | ± 0,25 | ± 0,40 | ± 0,50 |

| 4,0 | 6,3 | ± 0,10 | ± 0,12 | ± 0,15 | ± 0,20 | ± 0,25 | ± 0,40 | ± 0,50 |

| 6,3 | 10 | ± 0,10 | ± 0,15 | ± 0,20 | ± 0,20 | ± 0,30 | ± 0,50 | ± 0,70 |

| 10 | 16 | ± 0,15 | ± 0,20 | ± 0,20 | ± 0,25 | ± 0,40 | ± 0,60 | ± 0,80 |

| 16 | 25 | ± 0,20 | ± 0,20 | ± 0,25 | ± 0,35 | ± 0,50 | ± 0,80 | ± 1,00 |

| 25 | 40 | ± 0,20 | ± 0,25 | ± 0,35 | ± 0,40 | ± 0,60 | ± 1,00 | ± 1,30 |

| 40 | 63 | ± 0,25 | ± 0,35 | ± 0,40 | ± 0,50 | ± 0,80 | ± 1,30 | ± 1,60 |

| 63 | 100 | ± 0,35 | ± 0,40 | ± 0,50 | ± 0,70 | ± 1,00 | ± 1,60 | ± 2,00 |

| 100 | 160 | ± 0,40 | ± 0,50 | ± 0,70 | ± 0,80 | ± 1,30 | ± 2,00 | ± 2,50 |

| 160 | – | ± 0,3 % | ± 0,4 % | ± 0,5 % | ± 0,7 % | ± 0,8 % | ± 1,3 % | ± 1,5 % |

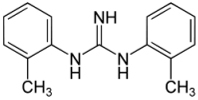

DOTG

Hinter der Abkürzung DOTG versteckt sich die chemische Verbindung N,N‘-Di-o-tolylguanidin. DOTG wird hauptsächlich in der Gummiindustrie als Vulkanisationsbeschleuniger in Acrylatkautschuken (ACM, AEM) eingesetzt.

Hinter der Abkürzung DOTG versteckt sich die chemische Verbindung N,N‘-Di-o-tolylguanidin. DOTG wird hauptsächlich in der Gummiindustrie als Vulkanisationsbeschleuniger in Acrylatkautschuken (ACM, AEM) eingesetzt.

Bei der Verarbeitung und Lagerung können aus mit DOTG hergestellten Vulkanisaten gesundheitsgefährdende Stoffe freigesetzt werden. Dies wird in der Kautschuk verarbeitenden Industrie zunehmend als gesundheitliches Risikopotenzial gesehen. Die DOTG-Freiheit von Elastomerprodukten wird inzwischen auch immer häufiger von Seiten der Automobilhersteller gefordert.

Obwohl bisher keine gesetzliche Verwendungsbeschränkung für DOTG bestehen, hat sich die Gummiindustrie zum Ziel gesetzt, mit innovativen Beschleunigersystemen vulkanisierte DOTG-freie Acrylatkautschukprodukte anzubieten.

Druckverformungsrest (DVR)

Der Druckverformungsrest gibt an, zu welchem Maß ein deformierter Werkstoff sich nach einer bestimmten Zeit und einer bestimmten Temperatur wieder zurückstellt.

Ein DVR von z.B. 0% gibt an, dass sich der Werkstoff zu 100%, also vollständig zurückgestellt hat. Bei einem DVR von z.B. 100% hat sich das Material zu 0%, also gar nicht zurückgestellt.

Wichtig sind DVR-Werte z.B. bei Dichtungsanwendungen oder Dämpfungselementen.

Düsen-Kaltkanal

Düsenkaltkanäle kommen beim Injection-Molding-Verfahren (IM) oder Spritzgießverfahren zur Herstellung von Gummiformteilen zum Einsatz. Die Angußverteilerkanäle verlaufen in einem mit Kühlmedium temperierten Kaltkanalblock. Der Übergang in den beheizten Vulkanisationsteil der Spritzgießform erfolgt über einzeln gekühlte Düsenelemente. Als Kühlmedium wir meist Wasser verwendet. Die thermische Trennung des Vulkanisationsteils vom gekühlten Angußbereich erfolgt über eine Isolierplatte. Das im Kaltkanalblock befindliche Elastomermaterial vulkanisiert nicht aus und muß nicht als Abfall weggeworfen werden, sondern kann beim folgenden Spritzcyclus direkt zur Herstellung von Formteilen verwendet werden.

Während Transfer-Molding-Kaltkanäle meist bei hohen Kaliberzahlen eher kleinvolumiger Gummiformteile eingesetzt werden, eignen sich Düsen-Kaltkanäle besser für kleine Kaliberzahlen und größervolumige Formteile.

Elastomere

Elastomere sind aus Makromolekülen aufgebaute Polymere, die durch Querverbindungen dreidimensional weitmaschig vernetzt sind. Diese Vernetzung der einzelnen Polymerketten (Vulkanisation) führt zu den gummielastischen Eigenschaften dieser Werkstoffe. Im allgemeinen Sprachgebrauch bezeichnet man Elastomere daher auch als Gummi.

Elastomermischung (Compound)

Natur- und Synthesekautschuke sind keine Werkstoffe im allgemein üblichen Sinn, sondern nur Grundstoffe, denen vor der Vulkanisation eine Vielzahl von Mischungsbestandteilen zugesetzt werden müssen. Neben dem Grundmaterial Kautschuk enthalten alle Elastomere zahlreiche Zusätze wie Füllstoffe (z.B. Russ), Weichmacher, Verarbeitungshilfsmittel, Alterungsschutzmittel, Vulkanisiermittel, Vulkanisationsbeschleuniger, Aktivatoren, Vulkanisationsverzögerer, Pigmente usw. Im Durchschnitt besteht eine Elastomermischung aus 10 bis 20 Komponenten. Die Gesamtheit aller dieser Komponenten bezeichnet man als Elastomermischung oder Elastomercompound.

Der verwendete Kautschuk bestimmt die Grundeigenschaften des Vulkanisates, vor allem die Alterungsbeständigkeit und Kälteflexibilität sowie das Verhalten gegenüber den verschiedenen Medien wie Ölen, Treibstoffen, Wasser und Lösungsmitteln. Das Niveau der mechanischen Eigenschaften wie Elastizität und Festigkeit hängt ebenfalls von der Polymerbasis, aber auch von der Füllung mit sogenannten verstärkenden Russen oder hellen Füllstoffen ab. Mit Hilfe von Zusatzstoffen lassen sich bestimmte Eigenschaften variieren (wie etwa die Härte) und verbessern (z.B. Kälteflexibilität, Stosselastizität, Druckverformungsrest, Hitze- und Quellbeständigkeit). Die Zusammensetzung der Elastomere ist sehr komplex und wird auf den jeweiligen Anwendungsfall abgestimmt.

Entfettung

Die Entfettung und Vorbehandlung der Metalloberflächen ist eine Grundvoraussetzung, um einen belastungsfähigen Gummi-Metallverbund herzustellen. Die Vorbehandlung kann sowohl mechanisch (Strahlverfahren) als auch chemisch erfolgen.

Entfettung Metallteile

Metallteile sind bei der Anlieferung meist mit einer Öl- oder Fettschicht überzogen. Hierbei handelt es sich oft um herstellungsbedingte Reste von Kühlschmierstoffen (Dreh- oder Fräsbearbeitung) oder von Korrosionsschutzmitteln. Zum Entfetten werden organische Lösungsmittel oder wässrige alkalische Lösungen von Reinigungsmitteln eingesetzt.

Epichlorhydrin-Kautschuk (ECO)

Epichlorhydrin-Kautschuk vereinigt die guten Eigenschaften bezüglich der Mineralölbeständigkeit und dem geringem Druckverformungsrest des NBR-Kautschuks mit einer guten Witterungs- und Ozonbeständigkeit. ECO-Mischungen benötigen relativ lange Vulkanisationszeiten. Meist ist ein Tempern der vulkanisierten Teile nötig.

ECO ist für die Härtebereiche Shore A 40-90 erhältlich.

Anwendungsgebiete: Dichtungen, Membranen, Schläuche und Walzenbezüge. Einsatz vor allem überall dort, wo gute Mineralölbeständigkeit und gleichzeitig gute Witterungs- und Ozonbeständigkeit verlangt wird.

Ethylen-Acrylat-Kautschuk (AEM)

Ethylen-Acrylat-Kautschuk ist ein Polymerisat aus Ethylen-Methyl-Acrylat mit Carboxylgruppen. AEM-Kautschuk ist wärmebeständiger als ACM.

Es besitzt außerdem eine bessere Festigkeit, aber eine schlechtere Mineralölbeständigkeit als ACM. AEM ist wie auch ACM unter dem Handelsnamen VAMAC® der Fa. DUPONT bekannt.

Thermischer Anwendungsbereich: ca. – 40°C bis +150°C.

AEM ist für die Härtebereiche Shore A 40-90 erhältlich.

Anwendungsgebiete: Dichtungen im Automobilbau, Schläuche, O-Ringe.

Ethylen-Propylen-Dien-Kautschuk (EPDM)

EPDM-Kautschuk wird durch Copolymerisation von Ethylen, Propylen und einem Dien hergestellt und kann mit Schwefel oder mit Peroxiden vernetzt werden. Durch Vernetzung mit Peroxiden entstehen Vulkanisate mit verbesserten Druckverformungsresten. EPDM verfügt über eine gute Sauerstoff-, Ozon- und Temperaturbeständigkeit. Die Verklebbarkeit von EPDM ist aufgrund des Aufbaues (Ethylen, Propylen) stark herabgesetzt. EPDM zeichnet sich durch eine überdurchschnittlich gute Chemikalienbeständigkeit aus, die Mineralöl- und Fettbeständigkeit ist jedoch eher schlecht.

EPDM ist für die Härtebereiche Shore A 30-90 erhältlich.

Anwendungsgebiete: Mengenmässig wird EPDM in der Automobilindustrie am meisten eingesetzt, z.B. für Dichtungsprofile in Türen und Kofferraum, für Fenster und Scheinwerfer, Stossstangenpuffer, Schläuche und Dichtungselemente. EPDM wird infolge seiner guten Heisswasserbeständigkeit auch bei Waschmaschinen und Geschirrspülern für Dichtungen und Schläuche verwendet. Ausserdem hat EPDM wegen seiner guten Witterungsbeständigkeit als ausgezeichnetes Elastomer für Bauprofile gegenüber CR einen hohen Marktanteil errungen.

Fluor-Kautschuk (FPM)

Fluor-Kautschuke sind Mischpolymere. Den ersten Typ, ein Copolymer aus Vinylidenfluorid und Hexafluorpropylen, brachte die Firma DU PONT 1958 unter der Bezeichnung VITON auf den Markt. FPM ist flammwidrig und besitzt eine alle Elastomere überragende Beständigkeit gegen hohe Temperaturen, Ozon, Sauerstoff und Chemikalien.

FPM ist für die Härtebereiche Shore A 40 – 90 erhältlich.

Anwendungsgebiete: Dichtungen, Formteile und Schläuche, Kabelisolationen, überall, wo hohe Temperaturen und ausgezeichnete Chemikalienbeständigkeit erforderlich ist.

Fluorsilikon-Kautschuk (FVMQ)

Fluorsilikon-Kautschuke vereinen die gute Quellbeständigkeit der Fluor-Kautschuke (FKM) mit der Tieftemperaturflexibilität (-60 bis +240°C) von Silikon-Kautschuk (VMQ). Wie die Silikon-Kautschuke werden auch die Fluor-Silikon-Kautschuke mit Peroxiden vernetzt.

FVMQ ist für die Härtebereiche Shore A 30-80 erhältlich.

Anwendungsgebiete: Formteile mit Öl- und Kraftstoffbeständigkeit bei breitem Temperaturbeständigkeitsbereich (z.B. Luft- und Raumfahrtindustrie).

Flüssigsilikon – Kautschuk (LSR)

Flüssigsilikone (LSR = Liquid Silicone Rubber) sind im Gegensatz zu den peroxidisch vernetzten Festsilikonen additionsvernetzt. Bei der Verarbeitung im Spritzgießverfahren werden 2 gebrauchsfertige Einzelkomponenten A+B im Verhältnis 1:1 gemischt und in die heiße Vulkanisierform eingespritzt. Flüssigsilikone zeichnen sich durch sehr kurze Vulkanisationszeiten aus. Die Verarbeitung von LSR kann mit geringen Einspritzdrücken erfolgen. Daher ist meist eine gratfreie Produktion der Formteile möglich.

Die Flüssigsilikon-Kautschuke sind in Ihren Eigenschaften den Silikon-Kautschuken ähnlich. Sie zeigen also eine hohe Temperaturbeständigkeit, sehr gute Kältflexibilität, ein hervorragendes Alterungsverhalten und ausgezeichnete elektrische Isoliereigenschaften. Darüber hinaus weisen sie eine gute Weiterreißfestigkeit und eine hohe Reißdehnung auf.

LSR ist für die Härtebereiche Shore A 30-80 erhältlich.

Anwendungsgebiete: Die Anwendungsgebiete für LSR-Formteile sind ähnlich den Formteilen aus Fest-Silikon-Kautschuk. Aufgrund der hohen physiologischen Verträglichkeit werden viele Formteile in der Medizintechnik aus Flüssigsilikon hergestellt. Spezielle hochtransparente Typen eignen sich für optische Anwendungen (z.B. Kontaktlinsen).

Gestrainerte Gummimischungen

Das Wort „strainern“ kommt vom englischen Wort „to strain“ und bedeutet „sieben“ oder „ausfiltern“.

Im Zusammenhang mit Gummimischungen spricht man von Strainern, wenn die Mischungen nach dem eigentlichen Mischprozess in einem weiteren Arbeitsgang in einem Extruder durch ein sehr engmaschiges Sieb gepresst werden.

In vielen Fällen wird mit Siebweiten von unter 0,5 mm gearbeitet. Verunreinigungen werden dabei im Sieb zurückgehalten und so aus dem Mischungsbatch entfernt.

Gestrainerte Gummimischungen werden besonders für Produkte in der Medizintechnik, der Halbleiterindustrie-, aber auch für den High-End-Automotive-Bereich verwendet.

Anhand von computertomographischen Analysen lässt sich zeigen, dass die aus gestrainerten Compounds hergestellten Fertigteile eine sehr homogene Elastomerstruktur ohne störende Fremdeinschlüsse haben.

Glykol

Als Glykole werden Dialkohole (zweiwertige Alkohole) genannt, die sich vom Ethylenglykol ableiten. Diese Glykole werden als Gefrier- oder Frostschutzmittel eingesetzt, die den Gefrierpunkt eines anderen Stoffes (z.B. Wasser) deutlich herabsetzt. Bekannt ist die Verwendung als Zusatz für Kühlsysteme oder Scheibenwaschanlagen von Kraftfahrzeugen. Ein bekannter Markenname unter den Kühlerschutzmitteln ist Glysantin, eine seit 1929 bestehende Schutzmarke der BASF.

Gough-Joule-Effekt

Die meisten festen und gasförmigen Stoffe dehnen sich beim Erwärmen aus. Eine Ausnahme bilden unter Spannung stehende Elastomere. Diese ziehen sich bei der Erwärmung zusammen. Das Phänomen wurde zum ersten Mal im Jahre 1802 von dem englischen Wissenschaftler John Gough an Naturkautschuk entdeckt und den 1850er Jahren von James Prescott Joule näher untersucht. Daher auch der Name Gough-Joule-Effekt.

Grund für den Gough-Joule-Effekt ist das Bestreben der gedehnten Elastomer-Polymerketten bei Erwärmung in ihre ursprüngliche Form zurückzukehren.

Von technischer Bedeutung ist der Gough-Joule-Effekt z.B. bei der konstruktiven Auslegung von rotierenden Dichtsystemen mit O-Ringen. Wird ein unter Vorspannung montierter O-Ring beim Einsatz erwärmt, so zieht er sich zusammen. Dabei kann es zu einer geometrischen Deformation bis hin zum Bruch des O-Rings kommen. Konstruktiv kann diesem Phänomen begegnet werden, indem der O-Ring 2 – 5% größer als die abzudichtende rotierende Welle ausgelegt wird. Wenn das Elastomer nicht unter Spannung steht, tritt der beschriebene Gough-Joule-Effekt nicht auf.

Gummi-Hybridteile

Gummi-Verbundteile (Gummi-Hybridteile)

Für die Herstellung von Gummi-Verbundteilen gibt es im Prinzip 2 Möglichkeiten:

- Das Aufkleben von vulkanisierten Kautschukmischungen auf Metalle oder Kunststoffe.

- Das Aufvulkanisieren der Kautschukmischung auf Metalle oder Kunststoffe mit Hilfe von Haftvermittlern.

In der Praxis wird das Aufkleben von vulkanisiertem Material nur sehr selten angewandt, da selbst bei Verwendung sehr hochwertiger Kleber (z.B. Cyanacryiatkleber) nicht die Haftfestigkeit erzielt wird, die bei der direkten Aufvulkanisation erreichbar ist.

Gummi-Kunststoffverbindung

Der Ersatz von Metallen in Gummi-Metallverbindungen durch geeignete Kunststoffe hat neben der Gewichtsreduzierung noch 2 weiter Vorteile. Zum einen sind Kunststoffe korrosionsfrei, zum anderen lassen sich auch komplexe Kunststoffteile durch Spritzgießen rationell fertigen.

Kunststoffe werden meist ähnlich wie Metall entfettet und mechanisch vorbereitet, sowie mit einem Haftvermittler beschichtet. Die zur Herstellung von Gummi-Kunststoffverbindungen eingesetzten Thermoplaste müssen bei den angewendeten Vulkanisationstemperaturen von 160-200°C formstabil sein. Sonst kommt es bei der Formteilproduktion zu einer Deformation des Kunststoffteiles.

In Ausnahmefällen gelingt auch ein fest haftender Gummi-Kunststoffverbund ohne den Einsatz von Haftvermittlern. Dies erfordert jedoch ganz spezielle Gummi-Thermoplast-Kombinationen.

Gummi-Metallverbindungen

Stahl ist der am meisten benutzte Werkstoff für Gummi-Metall-Verbindungen, jedoch werden auch andere Metalle, wie Titan, Aluminium, Messing, Zink und Legierungen verwendet.

Haftvermittler

Haftvermittler sind polare Dispersionen von Polymeren, Pigmenten und Vernetzern. Man unterscheidet zwischen Iösungsmittelbasierten und wässrigen Haftvermittlern und zwischen Einkomponenten- und Zweikomponentenhaftsystemen.

Bei Zweikomponenten-Haftsystemen wird zunächst ein sogenannter Primer auf die vorbehandelte Metalloberfläche aufgebracht. Nach Abtrocknen des Primers erfolgt die Auftragung des tatsächlichen Haftvermittlers.

Hydrierter Acrylnitrilbutadien-Kautschuk (HNBR)

Durch selektive Hydrierung von Nitril-Kautschuk (NBR) wird dessen Temperaturbeständigkeit deutlich erhöht. Während NBR bei Dauertemperaturen bis 100°C eingesetzt werden kann, sind peroxidisch vernetzte HNBR-Kautschuke bis 150°C beständig. HNBR besitzt außerdem gute mechanische Eigenschaften und eine gute Alterungsbeständigkeit gegenüber Ozon.

HNBR ist für die Härtebereiche Shore A 45-98 erhältlich.

Anwendungsgebiete: Antriebsriemen, sowie Dichtungen und Schläuche im Schmierstoff-, Hydraulik, und Kühlungsbereich von Fahrzeugen.

Injection-Molding-Verfahren (IM)

Beim Injection-Molding- oder Spritzgieß-Verfahren zur Herstellung von Gummiformteilen wird die Kautschukmischung auf einer Spritzgießmaschine zunächst in einem Schneckenaggregat vorgewärmt und plastifiziert (80-100°C) und dann über Angußkanäle in die aufgeheizte Form eingespritzt. Je nach Bauart unterscheidet man horizontale und vertikale Spritzgießmaschinen. Der Einspritzvorgang erfolgt entweder durch direktes Verschieben der Schnecke im Zylinder oder durch Injektion über einen separaten Zylinder (Spritzkolben).

Das IM-Verfahren ist gegenüber dem Compression-Molding- bzw. Pressverfahren (CM) das modernere Verfahren zur Herstellung von Gummiformteilen. Durch die Plastifizierung im Spritzaggregat lassen sich gegenüber dem CM-Verfahren deutlich geringere Heizzeiten erzielen. Bei Einsatz geeigneter Handling-Technologie zur Entnahme der Gummiformteile ist auch ein vollautomatischer Formgebungsprozess möglich.

Das in den Angußkanälen ausvulkanisierende Elastomermaterial muß als Vulkanisationsabfall entsorgt werden. Durch den Einsatz von Düsen-Kaltkanälen kann diese Abfallmenge jedoch erheblich reduziert werden.

Injection-Transfermolding-Verfahren (ITM)

Das Injection-Transfermolding-Verfahren (ITM) ist eine Variante des Compression-Transfermolding-Verfahrens (CTM) bei der die im oberen Teil der Form befindliche Transfer-Einheit über das Spritzaggregat einer Spritzgießmaschine mit der plastifizierten Kautschukmischung gefüllt wird. Durch das Transferieren von bereits plastifizierter Kautschukmischung wird eine gleichmäßigere Füllung der Vulkanisationsform erreicht.

International Material Data System (IMDS)

Das IMDS (International Material Data System) ist ein Archiv-, Austausch- und Verwaltungssystem für den Fahrzeugbau im Internet. Auf Basis des IMDS werden Materialdatenblätter erstellt, in denen für das betreffende Bauteil alle verwendeten Werkstoffe und anteiligen Stoffkomponenten benannt, sowie alle erforderlichen Daten erfasst werden, die für das spätere Recycling des Fahrzeugteils notwendig sind. Link: www.mdsystem.com.

IRHD-Härte

IRHD-Härte = International Rubber Hardness Degree = Kugeldruckhärte

Neben der Shore-Härte stellt die Kugeldruckhärte nach DIN ISO 48 – Teil 1 ein weiteres Prüfverfahren zur Härteprüfung von Elastomeren dar. Unter der Kugeldruckhärte versteht man den Widerstand, den eine Gummiprobe dem Eindringen einer Kugel mit 2,5 mm bzw. 5,0 mm Durchmesser unter definierter Druckkraft entgegensetzt. Man unterscheidet die Teilbereiche weich und normal.

Bei Proben mit geringen Abmessungen kann die sogenannte Mikrohärte nach DIN ISO 48 – Teil 2 ermittelt werden. Hier wird zur Messung eine sehr kleine Kugel mit einem Durchmesser von 0,4 mm verwendet.

| Teilbereich | IRHD-Bereich | Messkugel-Durchmesser | Probendicke |

|---|---|---|---|

| weich | von 10 bis 35 IRHD | 5,0 mm | 10-12 mm |

| normal | über 35 IRHD | 2,5 mm | 6 bis 10 mm |

| Mikrohärte normal | von 35 bis 90 IRHD | 0,4 mm | 1,5 bis 2,5 mm |

Die Normproben sind Platten mit planparallelen glatten Ober- und Unterseiten.

Kaltkanal

Niedrig temperierter Angußbereich einer Form, in dem die Anvulkanisation der darin befindlichen Elastomermischung verhindert wird. Mit einem Kaltkanal läßt sich die bei der Herstellung von Gummiformteilen entstehende Menge an vulkanisiertem Abfall erheblich vermindern, da das in den Kanälen befindliche unvulkanisierte Material weiter zur Herstellung von Formteilen verwendet werden kann. Je nach Bauart unterscheidet man Düsenkaltkanäle und Transfermolding-Kaltkanäle.

Kautschuk

Kautschuk ist das unvernetzte Ausgangsprodukt bei der Herstellung von Elastomeren (Gummi). Je nach Herkunft unterscheidet man zwischen Natur- und Synthesekautschuken.

Naturkautschuk (NR)

Durch Anzapfen von in Plantagen angebauten Gummibäumen gewinnt man eine weiße wässrige Milch (Latex), die Naturkautschuk enthält. NR weist eine sehr hohe Zugfestigkeit, Elastizität, Kälteflexibilität und hervorragende dynamische Eigenschaften auf, die in dieser Kombination kaum von synthetischen Elastomeren erreicht werden und deshalb den NR auch heute noch für einige Anwendungsfälle unentbehrlich machen. Ohne entsprechende Ausrüstung mit Schutzmitteln ist die Alterungs- und Ozonbeständigkeit nur gering, außerdem ist Naturkautschuk nicht beständig gegenüber Mineralölen und -fetten.

NR ist für die Härtebereiche Shore A 30-90 erhältlich.

Anwendungsgebiete: Fahrzeugreifen, Transportbänder, Riemen, technische Artikel aller Art, wie Dichtungen, Membranen, Schläuche, Gebrauchsartikel wie Schuhsohlen, Gummistiefel, Handschuhe, Schwämme, Gummifäden, Klebstoffe usw.

Oberflächenspannung

Flüssigkeiten haben das Bestreben, ihre Oberfläche zu verringern und die energetisch günstigste Form eines kugelförmigen Tropfens anzunehmen (z.B. Wassertropfen). Dieses Phänomen wird als Oberflächenspannung bezeichnet. Gemessen wird die Oberflächenspannung in den SI-Einheiten N/m. Als Oberflächenspannung bezeichnet man auch die Grenzflächenspannung, die auf die Grenzfläche zweier Stoffe in beliebiger Phase wirkt.

Flüssigkeiten haben das Bestreben, ihre Oberfläche zu verringern und die energetisch günstigste Form eines kugelförmigen Tropfens anzunehmen (z.B. Wassertropfen). Dieses Phänomen wird als Oberflächenspannung bezeichnet. Gemessen wird die Oberflächenspannung in den SI-Einheiten N/m. Als Oberflächenspannung bezeichnet man auch die Grenzflächenspannung, die auf die Grenzfläche zweier Stoffe in beliebiger Phase wirkt.

Grenzflächenaktive Substanzen wie Öle und Fette setzen die Oberflächenspannung herab. Die Qualität eines Gummi-Metall- bzw. Gummi-Kunststoff-Verbundes wird daher entscheidend durch die Öl- und Fettfreiheit der Verbundteil-Oberfläche bestimmt.

An Metall- bzw. Kunststoff-Teilen kann die Oberflächenspannung und damit die Fettfreiheit der Oberfläche mit der sogenannten Prüf-Tinten-Methode ermittelt werden.

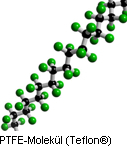

Perfluor-Kautschuk (FFPM)

Perfluorkautschuk ist ein voll fluoriertes Elastomer. Chemisch ist es dem Polytetrafluorethylen (PTFE, Handelsname: Teflon®) sehr ähnlich. Es wird vor allem dort eingesetzt, wo eine hervorragende thermische und chemische Beständigkeit gefordert ist. Perfluor-Kautschuk ist das teuerste technische Spezialelastomer.

Temperatureinsatzbereich: -20 °C bis +335 °C

FFPM ist für die Härtebereiche Shore A 70 – 90 erhältlich.

Anwendungsgebiete: Dichtungen und Formteile, die in Kontakt mit sehr aggressiven Medien und hohen Temperaturen kommen, besonders in Anlagen mit hohen Sicherheitsstandards und extremen Wartungs- und Instandhaltungskosten.

Polyacrylat-Kautschuk (ACM)

ACM weist eine hohe Beständigkeit gegen Sauerstoff, Ozon und hohe Temperaturen und eine gute Quellbeständigkeit in Mineralölen jedoch eine hohe Wasseraufnahme und schlechte Hydrolysebeständigkeit auf. Ethylen-Acrylat-Kautschuk (AEM) ist unter dem Handelsnamen VAMAC der Firma DU PONT bekannt. AEM besitzt Eigenschaften wie ACM, jedoch eine bessere Festigkeit, Hitzebeständigkeit, aber eine schlechtere Mineralölbeständigkeit.

ACM ist für die Härtebereiche Shore A 40-90 erhältlich.

Anwendungsgebiete: Dichtungen im Automobilbau, Schläuche, O-Ringe.

Polyurethan-Kautschuk (PU/AU/EU)

Polyurethan-Kautschuke zeichnen sich durch ein ausgezeichnetes Verschleißverhalten, außergewöhnlich hohe Reißfestigkeit, hohe Elastizität im gesamten Härtebereich und gute Beständigkeit gegen energiereiche Strahlen aus. Sie sind ferner beständig gegen Sauerstoff, Ozon, Mineralöle- und fette. Die Hydrolysebeständigkeit gegenüber wässrigen Medien ist allerdings eingeschränkt.

AU ist für die Härtebereiche Shore A 55-90 erhältlich.

Anwendungsgebiete: Abstreifer, Zahnräder Vollgummireifen, Rollen und Walzenbezüge und allgemein besonders verschleißfeste technische Gummiformteile.

Primer

Primer sind Haftvermittler, die zur Verbesserung der Haftungseigenschaften in 2-Komponenten-Haftsystemen eingesetzt werden. Primer enthalten keinen Vernetzer, so dass die Bindung zum Substrat ausschließlich auf physikalischen Kräften beruht (Adhäsion).

Prüf-Tinten-Methode

Prüf-Tinten-Methode zur Bestimmung der Oberflächenspannung bzw. Fettfreiheit

An Metall- bzw. Kunststoff-Teilen kann die Oberflächenspannung und damit die Fettfreiheit der Oberfläche mit Prüf-Tinten ermittelt werden. Auf die zu prüfende Oberfläche wird mittels Pinsel eine gefärbte Tinte mit definierter Oberflächenspannung aufgebracht. Wenn die Oberfläche von der Tinte benetzt wird ohne sich zusammenzuziehen, ist die Oberflächenspannung der geprüften Oberfläche gleich oder größer als die der Prüf-Tinte. Zieht sich der Pinselstrich dagegen zusammen, ist die Oberflächenspannung der geprüften Oberfläche kleiner als die der Prüf-Tinte.

Daher kann mit der Prüf-Tinte direkt der Verschmutzungsgrad von Metall- bzw. Kunststoff-Oberflächen ermittelt werden. Ölige oder fettige Oberflächen haben einen Wert von etwa 30 mN/m. Saubere, fettfreie Oberflächen über 40 mN/m. Hochleistungs-Verbundteile aus Gummi, Kunststoff und Metall erfordern eine Fettfreiheit mit einer Oberflächenspannung von mindestens 38 mN/m.

Reißdehnung

Die Reißdehnung oder auch Bruchdehnung ist ein Materialkennwert, der die vorhandene Dehnung im Augenblick des Zerreißens eines genormten Probenkörpers ausdrückt. Die Reißdehnung wird in % relativ zur Ausgangslänge vor der Dehnung angegeben. Bei Standardelastomeren liegt die Reißdehnung zwischen 100 und 800 %. In Einzelfällen bei Spezial-Compounds kann dieser Wert auch deutlich überschritten werden.

Rheometer

Die Rheologie (von griechisch rhei = fließen und logos = Lehre) beschäftigt sich mit der Verformung und dem Fließverhalten von Stoffen. Rheometer nennt man die Messgeräte, die zur Ermittlung des Verformungs- und Fließverhaltens verwendet werden.

In der Gummiindustrie werden Rheometer zur Bestimmung des Vulkanisationsverhaltens von Gummimischungen eingesetzt. Bei der Vulkanisation steigt die Viskosität der Gummimischung stark an und erreicht ein Maximum nach Beendigung der Vulkanisation. Im Rheometer wird während der Vulkanisation die Kraft gemessen, die zur Deformation eines Prüfkörpers benötigt wird.

Die Veränderung der Kraft im Laufe der Zeit bezeichnet man als Rheometerkurve. Diese dienen zur Qualitätsbeurteilung von Gummimischungen. So kann zum Beispiel die Verarbeitbarkeit einer Gummimischung anhand der Rheometerkurve beurteilt werden.

Shore-Härte

Die häufigste Härteprüfung von Elastomeren ist die Prüfung der Shore-Härte nach DIN ISO 7619-1. Unter der Shore-Härte versteht man den Widerstand einer Gummiprobe gegen das Eindringen eines kegelförmigen Körpers bestimmter Abmessung unter definierter Druckkraft. Je nach Ausführung des Meßkörpers unterscheidet man nach Shore A für weichere Elastomermischungen und Shore D für härtere Elastomermischungen.

Die häufigste Härteprüfung von Elastomeren ist die Prüfung der Shore-Härte nach DIN ISO 7619-1. Unter der Shore-Härte versteht man den Widerstand einer Gummiprobe gegen das Eindringen eines kegelförmigen Körpers bestimmter Abmessung unter definierter Druckkraft. Je nach Ausführung des Meßkörpers unterscheidet man nach Shore A für weichere Elastomermischungen und Shore D für härtere Elastomermischungen.

Für die einwandfreie Messung der Shore-Härte ist durch die Norm eine Probendicke von 6 mm vorgeschrieben. Messungen an Fertigteilen mit geringerer Wandstärke führen meist zu falschen Ergebnissen.

Gängige Elastomermischungen für technische Formteile (Gummiformteile) liegen in einem Härtebereich von 20-90 Shore A.

Neben der Shore-Härteprüfung mit kegelförmigen Prüfkörpern gibt es noch die IRHD-Härte nach DIN ISO 48 mit kugelförmigen Messkörpern.

Silikon-Kautschuk (VMQ)

Silikon-Elastomere unterscheiden sich von anderen Elastomeren dadurch, dass sie keine rein organischen Verbindungen sind. Anstelle der Kohlenstoff-Polymerkette der normalen Elastomere besteht die Silikon-Polymerkette abwechselnd aus Silizium- und Sauerstoff-Atomen (Siloxane). Silikon-Kautschuke werden als Fest-Kautschuk verarbeitet und meist peroxidisch vernetzt oder als Flüssig-Kautschuk verarbeitet und meist additionsvernetzt.

Silikon-Elastomere sind gut hitze-, ozon- und alterungsbeständig, sowie gut chemikalien-beständig. Die mechanischen Eigenschaften liegen jedoch eher unter denjenigen der anderen Elastomere. Silikon-Kautschuke zeichnen sich durch nahezu unveränderte mechanische Eigenschaften über den ganzen Temperatureinsatzbereich von -60 bis +180 °C aus. Um optimale Hitzebeständigkeit und einen niedrigen Druckverformungsrest zu erhalten, ist eine Nachtemperung in vielen Fällen notwendig.

VMQ ist für die Härtebereiche Shore A 30-85 erhältlich.

Anwendungsgebiete: Dichtungen für Tiefkühlschränke, Herde, Trockenschränke, Fenster und Kabinentüren von Flugzeugen, Wellendichtungen, O-Ringe, Schaltmatten, medizintechnische Artikel, elektrische Isolatoren.

Statistische Prozesskontrolle (SPC)

Die Statistische Prozesskontrolle (Statistical Process Control = SPC) ist eine kontinuierliche begleitende Überwachung von Fertigungsprozessen durch die Erfassung aller für die Produktqualität relevanten Kennzahlen. Die SPC liefert die Basisdaten zur Erkennung von Schwachstellen und damit die Voraussetzung zur ständigen Verbesserung der jeweiligen Produktionsprozesse. Es können dabei sowohl quantitative als auch qualitative Merkmale eines Produktes oder eines Prozesses überwacht werden.

Die Datenerfassung und Auswertung erfolgt mittels Qualitätsregelkarten als grafische Hilfsmittel um einen Prozess über einen längeren Zeitraum hinweg fortlaufend zu beobachten.

In Qualitätsregelkarten werden Warngrenzen (UWG, OWG) und Eingriffsgrenzen (UEG, OEG) definiert, deren Überschreiten auf eine Unregelmäßigkeit bzw. einen Fehler hinweist. Das Überschreiten der Warngrenzen bedeutet, dass der Prozess zwar noch innerhalb seiner Toleranzen liegt, aber ein Nachregeln bzw. Eingreifen erforderlich wird. Qualitätsregelkarten dienen damit als Frühwarnsystem, um Fehler und Ausschuss zu vermeiden. Bereits bei den ersten Anzeichen eines möglichen Fehlers kann in den Prozess eingegriffen werden und nicht erst dann, wenn die Toleranzgrenzen überschritten werden.

Stick-Slip-Effekt

Der Stick-Slip-Effekt leitet sich von den englischen Begriffen „stick“ (haften) und „slip“ (gleiten) ab und wird auch als Haftgleiteffekt oder als Reibschwingung bezeichnet. Das Phänomen kann auftreten, wenn die Haftreibung zwischen zwei Festkörpern größer ist als die Gleitreibung.

Dieser unerwünschte Effekt tritt auch bei dynamisch belasteten Dichtungen auf, bei denen infolge hoher Druckbelastung, höheren Temperaturen und längeren Stillstandzeiten eine Lösung vom Dichtsitz erschwert wird.

Das „Verkleben“ führt meist in der Startphase zu einer erhöhten Stromaufnahme bei elektromagnetischen Ventilen, zu erhöhten Drücken bei pneumatischen oder hydraulischen Ventilen oder sogar zu Fehlfunktionen.

Verhindert werden kann der Stick-Slip-Effekt durch

- plasmabehandelte Elastomer-Oberflächen

- Kombination aus Plasmabehandlung und anschließende PTFE-Gleitlackbeschichtung

- Kombination aus Plasmabehandlung und anschließende Kohlenstoffbeschichtung

- Kombination aus Plasmabehandlung und alternative Spezial-Beschichtungen

- Reibungsmodifizierte Elastomere, in die ein reibungsmindernder Polymer-Füllstoff eingemischt wird

- Toleranzeinengung und geringere Anpresskräfte der Dichtsitze

- konstruktive Optimierung der Dichtungsgeometrie

Im Einzelfall muss entschieden werden, welches der genannten Verfahren Ihr Stick-Slip-Problem lösen kann. Wir haben zum Thema Stick-Slip-Effekte langjährige Prozesserfahrung. Nutzen Sie dieses Know-How auch für Ihre Produkte.

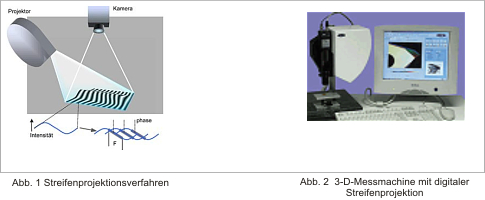

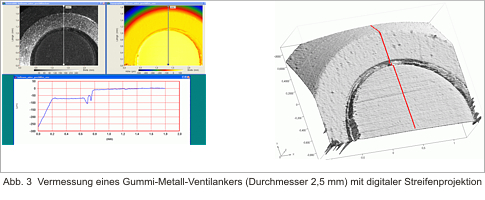

Streifenprojektion

Die digitale Streifenprojektion ist ein 3D-Messverfahren zur berührungslosen Digitalisierung von Bauteiloberflächen.

Mit Hilfe eines Projektors werden verschiedene Hell-Dunkel-Streifenmuster auf einem Messobjekt erzeugt. Eine CCD-Kamera vermisst die Ablenkung der Streifenmuster. Hieraus wird dann über ein mathematisches Rechenverfahren ein digitales 3D-Profil des Messobjektes errechnet.

Die digitale Streifenprojektion eignet sich ganz besonders zur berührungslosen Vermessung von Elastomer-Mikroverbundteilen, da es bei der Vermessung zu keiner Deformation des Elastomerbauteils kommen kann.

Styrol-Butadien-Kautschuk (SBR)

Der Styrol-Butadien-Kautschuk ist der älteste und bezogen auf die eingesetzte Menge bedeutendste Synthese-Kautschuk. SBR weist gegenüber NR einen besseren Abriebwiderstand, bessere Hitze- und Alterungsbeständigkeit, aber niedrigere Elastizität und eine ungünstigere Kälteflexibilität auf. Die Mineralölbeständigkeit ist etwas besser als bei NR.

SBR ist für die Härtebereiche Shore A 35-90 erhältlich.

Anwendungsgebiete: Zwei Drittel der Weltproduktion werden für die Reifenproduktion verwendet. Anwendung sonst wie NR. Sehr oft wird NR mit SBR verschnitten, z.B. beim Reifenbau.

Thermoplastische Elastomere (TPE)

Thermoplastische Elastomere (TPE) sind Kunststoffe, die sich bei Raumtemperatur vergleichbar den klassischen Elastomeren verhalten, sich jedoch unter Wärmezufuhr plastisch verformen lassen. „Normale“ Elastomere dagegen sind chemisch weitmaschig vernetzte Polymerketten. Die Vernetzungen können ohne Zersetzung des Materials nicht gelöst werden.

Thermoplastische Elastomere haben in Teilbereichen physikalische Vernetzungspunkte, die sich bei Wärme auflösen, ohne dass sich die Makromoleküle zersetzen. Daher lassen sie sich auf Thermoplast-Spritzgießmaschinen zu Formteilen verarbeiten. Der leichteren Verarbeitbarkeit und guten Recyclingfähigkeit steht ein relativ hoher Preis für TPE-Compounds gegenüber.

Thermoplastische Elastomere haben in Teilbereichen physikalische Vernetzungspunkte, die sich bei Wärme auflösen, ohne dass sich die Makromoleküle zersetzen. Daher lassen sie sich auf Thermoplast-Spritzgießmaschinen zu Formteilen verarbeiten. Der leichteren Verarbeitbarkeit und guten Recyclingfähigkeit steht ein relativ hoher Preis für TPE-Compounds gegenüber.

In den vergangenen Jahren wurden die thermoplastischen Elastomere in ihren Eigenschaftsprofilen deutlich optimiert. Sie finden sich heute vielfach in Soft-Touch-Anwendungen, wie Griffen oder Schutzgehäusen. Der Ersatz des elastischen Multitalents Gummi durch ein TPE-Material ist dennoch in vielen Fällen nicht möglich. Durch die Vernetzung (Vulkanisation) des klassischen Elastomers ergeben sich mechanische und chemische Beständigkeitswerte, die von thermoplastischen Werkstoffen nicht erreicht werden. Daher werden TPE-Compounds auch nicht zur Herstellung von Fahrzeugreifen verwendet.

Transfer-Molding-Kaltkanal

Transfermolding-Kaltkanäle werden beim Compression-Transfermolding-Verfahren (CTM) oder beim Injection-Transfermolding-Verfahren (ITM) zur Herstellung von Gummiformteilen eingesetzt. Die Transfereinheit wird über ein Kühlmedium gekühlt und thermisch durch eine Isolierplatte von der beheizten Vulkanisationszone der Form abgetrennt. Als Kühlmedium wird meist Wasser verwendet. Der Übergang von der gekühlten in die beheizte Zone erfolgt über Düsenelemente.

Im Gegensatz zu Düsenkaltkanälen werden bei Transfermolding-Kaltkanälen die Düsenelemente nicht einzeln, sondern nur über den gesamten Kühlblock gekühlt. Das in der Transfereinheit befindliche Elastomermaterial vulkanisiert nicht bei jedem Produktionscyclus aus und kann im Folgecyclus zur Herstellung von Formteilen eingesetzt werden.

Während Düsenkaltkanäle meist bei kleinen Kaliberzahlen und größervolumige Formteilen zum Einsatz kommen, eignen sich Transfermolding-Kaltkanäle besser für hohe Kaliberzahlen eher kleinvolumiger Gummiformteile.

Vulkanisation

Unter Vulkanisation versteht man die chemisch-physikalische Umwandlung, bei welcher der vorwiegend plastische Kautschuk in den gummielastischen Zustand übergeht. Diesen Vorgang, der durch Verknüpfung von Makromolekülen an ihren reaktionsfähigen Stellen erfolgt, nennt man auch Vernetzung. Zur Vulkanisation benötigt man ein Vulkanisationsmittel. Das älteste und gebräuchlichste Vulkanisationsmittel (Vernetzer) ist Schwefel.